Nos métiers

Electrothermie

L’électrothermie est le phénomène qui transforme l’énergie électrique en énergie thermique. C’est un principe complexe dont le résultat varie à chaque étape de fabrication d’une résistance blindée. Lors de ces 6 étapes de fabrication, un contrôle rigoureux est effectué afin de suivre la juste évolution des caractéristiques de l’élément fabriqué afin d’aboutir aux spécifications du client.

Nos principaux secteurs d'activités

AEVA intervient dans des structures de petites tailles comme dans des groupes internationaux et dans les secteurs d’activités suivants :

- L'industrie navale

- L'agroalimentaire

- La boulangerie-pâtisserie

- La grande cuisine

- Le traitement de l'air

- La chimie

- Le traitement des eaux

- Le domaine de l'asphalte et du bitume

- La chaudronnerie

- L'emballage

- Les équipementiers automobiles

- ...

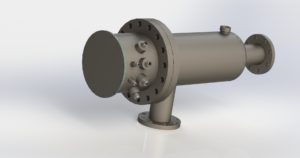

Chauffage d'air

De nombreux modèles de résistances à ailettes, résistances blindées et batteries de chauffe standards ou régulées.

Chauffage de gaz par convection naturelle ou forcée pour de multiples applications.

Chauffage des liquides

Sur-mesure

Nous vous conseillons et vous apportons d’autres solutions techniques tout en respectant votre cahier des charges (batteries spéciales, radiateurs, cartouches, éléments blindées divers,…)

A.E.V.A. vous présente ces certifications et son savoir-faire flexible et réactif en électrothermie.

Norme Française

NF C 79620

Norme Etats-Unis / Canada

Norme Européenne

FrenchFab

Une question ? Un besoin ? Un produit en particulier ?

Nous répondons à toutes vos demandes, alors n’hésitez plus !

Nos principales étapes de fabrication

Boudinage

Opération consistant à la réalisation du fil chauffant à partir d’un fil résistif en Nickel Chrome (Ni Cr) 80/20 pointé sur des connexions métalliques (non chauffant). Les dimensions du boudin chauffant sont définies à partir de données techniques du client. Élément principal de la résistance qui nécessite un contrôle qualité avant d’effectuer l’opération suivante.

Remplissage

Laminage

Recuit / Formage

Le passage au four (recuit) permet de créer un effet antioxydant, d’augmenter l’élasticité du blindage facilitant la mise en forme des éléments pour un formage en 2D ou 3D, sur des machines traditionnelles ou numériques.

Soudure / Brasure

Deux méthodes d’assemblage sont utilisées : la soudure TIG et la brasure à l’argent. Un contrôle visuel et un essai sous pression permettent de valider le procédé.